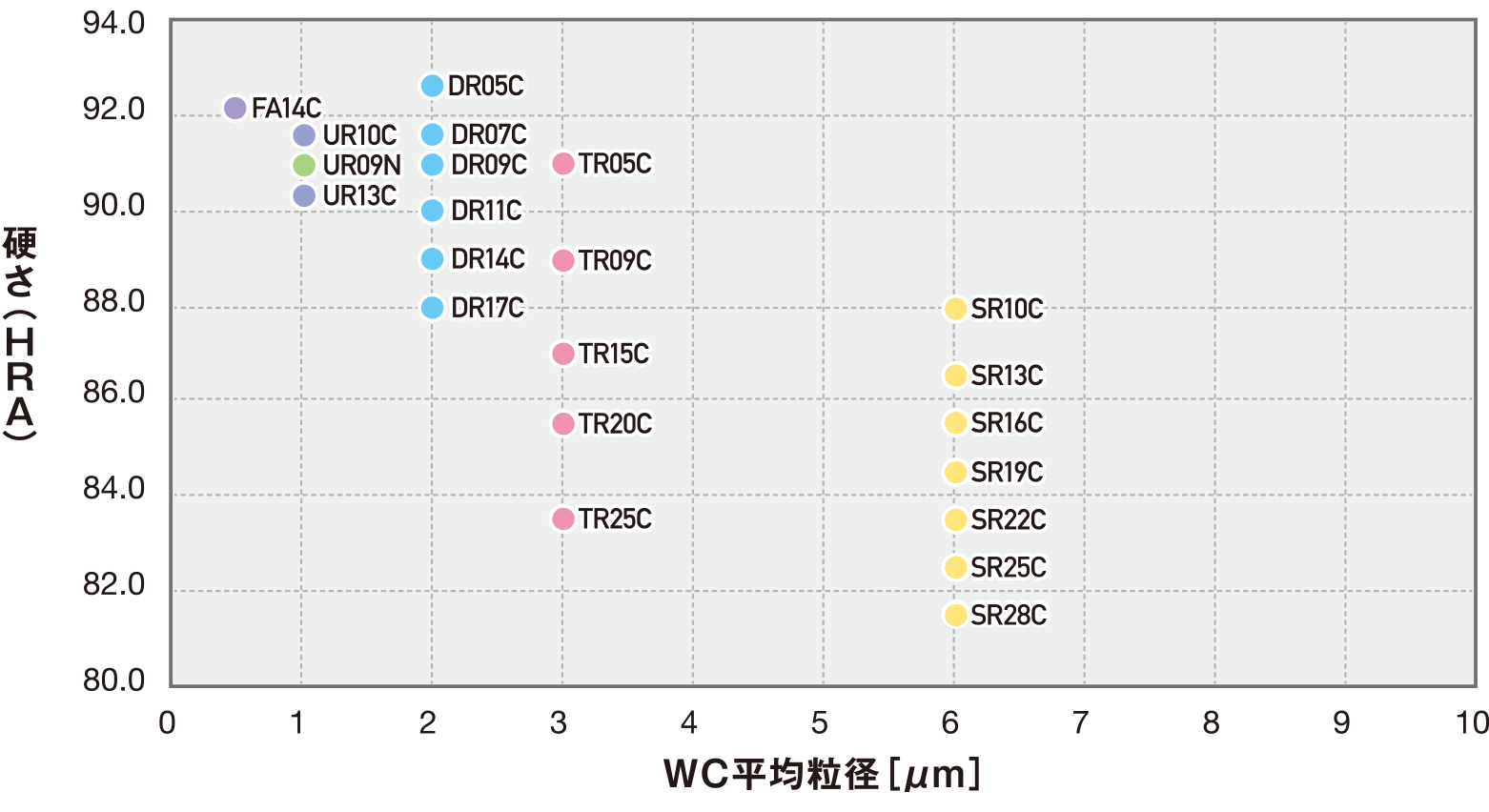

材質特性早見表(WC平均粒径と硬さの関係)

主要材質特性値一覧表※1

| 用途系列 | JIS分類※2 | 材質名※3 | 硬さ | 比重 | 抗折力 GPa |

破壊靱性 MPa・m1/2 ※5 |

圧縮強度 GPa |

高圧HIP 処理対応 |

|

|---|---|---|---|---|---|---|---|---|---|

| HRA | Hv | ||||||||

| 超微粒子・高耐摩耗 | VF-20 | FA14C | 92.0 | 1700 | 13.9 | 4.1※4 | 12 | 5.5※4 | ○ |

| 微粒子 耐摩耗 |

VF-30 | UR10C | 91.5 | 1630 | 14.5 | 4.0 | 13 | 5.3 | ― |

| VF-40 | UR13C | 90.5 | 1500 | 14.2 | 4.1 | 16 | 4.8 | ― | |

| 耐食性 耐摩耗 |

VM-20 | DR05C | 92.5 | 1800 | 15.0 | 3.9※4 | 11 | 5.5※4 | ○ |

| VM-30 | DR07C | 91.5 | 1630 | 14.8 | 3.6 | 13 | 5.5 | ― | |

| VM-30 | DR09C | 91.0 | 1560 | 14.6 | 3.7 | 14 | 5.3 | ― | |

| VM-40 | DR11C | 90.0 | 1450 | 14.4 | 3.8 | 17 | 5.2 | ― | |

| VM-40 | DR14C | 89.0 | 1350 | 14.1 | 3.9 | 20 | 4.8 | ― | |

| VM-50 | DR17C | 88.0 | 1210 | 13.8 | 3.8 | 24 | 4.4 | ― | |

| 耐食性 耐摩耗 耐衝撃 |

VC-40 | TR05C | 91.0 | 1560 | 15.0 | 3.4※4 | 14 | 4.6※4 | ○ |

| VC-40 | TR09C | 89.0 | 1350 | 14.6 | 3.3 | 20 | 4.4 | ― | |

| VC-50 | TR15C | 87.0 | 1100 | 14.0 | 3.2 | 29 | 4.0 | ― | |

| VC-60 | TR20C | 85.5 | 940 | 13.5 | 3.1 | 38 | 3.7 | ― | |

| VC-70 | TR25C | 83.5 | 800 | 13.0 | 3.0 | 55 | 3.3 | ― | |

| 耐食性 耐衝撃 |

VU-50 | SR10C | 88.0 | 1210 | 14.5 | 3.0 | 24 | 4.0 | ― |

| VU-60 | SR13C | 86.5 | 1050 | 14.2 | 2.9 | 32 | 3.8 | ― | |

| VU-60 | SR16C | 85.5 | 940 | 13.9 | 2.8 | 38 | 3.6 | ― | |

| VU-70 | SR19C | 84.5 | 860 | 13.6 | 2.7 | 46 | 3.4 | ― | |

| VU-70 | SR22C | 83.5 | 800 | 13.3 | 2.6 | 55 | 3.2 | ― | |

| VU-70 | SR25C | 82.5 | 750 | 13.0 | 2.5 | (66) | 3.0 | ― | |

| VU-80 | SR28C | 81.5 | 710 | 12.7 | 2.4 | (80) | 2.9 | ― | |

| 高耐食性 非強磁性 | NF-30 | UR09N | 91.0 | 1560 | 14.5 | 4.0※4 | 14 | 4.9※4 | ○ |

| 用途系列 | JIS分類※2 | 材質名※3 | HRA | Hv | 比重 | 抗折力 GPa |

破壊靱性 MPa・m1/2 ※5 |

圧縮強度 GPa |

高圧HIP 処理対応 |

| 硬さ | |||||||||

- 主要材質特性値一覧表:保証値ではなく代表値を示しています。

- JIS分類:JIS B4054:2020 耐摩耗工具用超硬合金の材質選択基準に準拠した分類です。

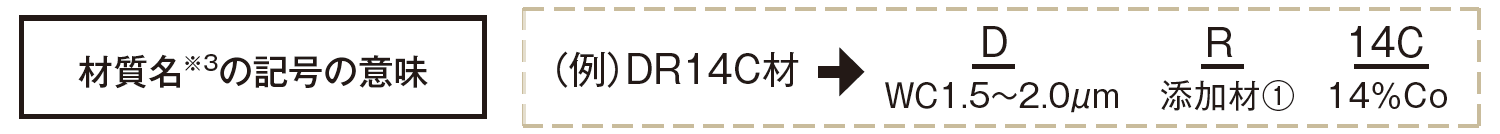

- 材質名:『材質名の記号の意味』参照

- 抗折力:圧縮強度:高圧HIP処理後の値

- 破壊靭性:ビッカース圧痕法 TAS 0059:2023の推奨式を使用し計算した値。括弧数字は参考値。

材質名の記号の意味

1桁目

| WC平均粒径(μm) | 記号 |

| 0.5≧ | F |

| 0.8~1.2 | U |

| 1.5~2.0 | D |

| 2.5~3.5 | T |

| 5.0~7.0 | S |

2桁目

| 添加材 | 記号 |

| なし | - |

| 添加材① | R |

| 添加材② | A |

3、4桁目

| 結合相量を表示 |

末尾

| 結合相 | 記号 |

| Co | C |

| Ni | N |

材質系統

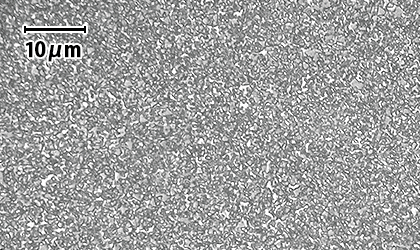

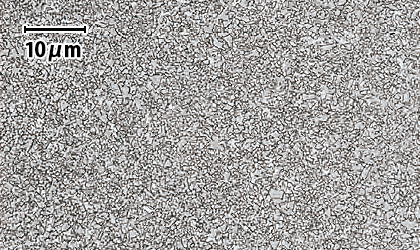

① FA-C 系材(高耐摩耗超微粒子合金)

超微粒のWC粒子を用いた合金で、UR-C系材よりも耐摩耗性に優れています。硬さ、耐摩耗性を重視する摺動部品類、軽荷重のプレス部品等に使用されています。

② UR-C 系材(高耐摩耗微粒子合金)

微粒のWC粒子を用いた合金で、DR-C系材よりも耐摩耗性に優れています。鏡面仕上げ性、刃立ち性にも優れ、スリッター・ナイフ類、電子部品向けのパンチ類等に使用されています。

③ DR-C 系材(耐摩耗材種)

細粒のWC粒子を用いた合金で、耐摩耗性を重視した材料です。また、耐食性にも優れ、幅広い分野で使用されています。

④ TR-C 系材(耐摩・耐衝撃用材種)

中粒のWC粒子を用いた合金で、耐衝撃性と耐摩耗性のバランスを考慮した材料です。耐食性にも優れており、冷間鍛造金型分野で多くの実績を持ち、高い評価を得ています。

⑤ SR-C 系材(耐衝撃用材種)

粗粒のWC粒子を用いた合金です。耐衝撃性を重視した材料で、耐食性にも優れています。 TR-C系よりも靱性に優れ、過酷な冷間鍛造金型分野、温間鍛造分野で高い実績を残しています。

⑥ UR-N 系材(耐食用材種・非強磁性材)

Niを結合相としているため、他の材質系統よりも耐食性に優れています。また、通常の環境下では磁性を持たない性質があります。その特性により、食品・医薬関係のほか、高圧ポンプ部品、磁場成型金型や製缶金型等での使用実績があり、高い評価を頂いています。

注意事項

1 超硬合金製品の取扱注意事項

- 超硬合金は落下等の衝撃によって割れることがありますので、 製品に欠けやクラック等の異常が無いことを確認してください。

- 超硬合金の見かけ密度は鉄鋼材料の1.5倍以上です。取り扱い時に手や足への落下が無いように注意してください。

- 製品形状(厚みの薄い製品や切り欠き形状を持つ製品等)によっては小さな衝撃や負荷応力によって割れが発生することがあります。よって、製品の加工時や使用時に機械等へ固定する際は、その方法をご検討のうえ十分に注意してください。

- 超硬合金は衝撃に対し脆弱なため、超硬合金同士または金属と接触した際、欠けやクラックが発生することがあります。

2 超硬合金加工時の注意事項

❶研削・研磨加工

- 超硬合金は過大な加工応力が加わると、割れやクラックが発生することがあります。加工の際、ベッドやチャック等の固定部にしっかりと固定されていることを確認してください。

- 金属製のハンマー等で直接叩くと割れや欠けが発生することがありますので、絶対に使用しないでください。

- 超硬合金は磁石にくっつきにくいので、マグネットを使用して固定する際は、しっかりと固定されていることを確認してください。

- 研削加工や研磨加工された超硬合金は滑りやすく、またその角は鋭利なため、加工品の取り扱いには十分に注意してください。

❷放電加工(型彫り放電加工・ワイヤー放電加工)

- 超硬合金の強度は放電加工を施すと低下し、割れ等の破損が生じやすくなりますので、使用用途を考慮した加工条件や加工方法の設定をお願いします。

- 超硬合金はワイヤー放電加工時に割れが生じることがありますので、ワイヤー加工後はクラック等が無いことを確認し、後加工を行ってください。

❸ロー付け加工

- 超硬合金はロー付け加工の際、割れが発生することがあります。ロー付け加工前後で割れが無いことを確認してください。

- 大気中の加熱により、超硬合金の表面が酸化することがありますので、ロー付け加工後は酸化部を除去するようお願いします。

❹作業全般

- 稀に超硬合金との接触によりアレルギーを起こす方がおられますので、手袋等の着用をお願いします。また、粉塵等が人体へ影響を与えることがありますので防塵マスクの着用をお願いします。

- 超硬合金は加工中に破損することがありますので、機械等に設置されている安全装置や安全カバー等を必ず使用してください。また、加工者は保護メガネや安全靴等を着用してください。

- 超硬合金は鉄族の金属(コバルトやニッケル)が含まれます。酸化性雰囲気にさらされると腐食(錆)が生じますので、取り扱いにはご注意願います。

3 廃棄に関する注意事項

- RoHS2対応物質等の有害物は含まれておりませんが、超硬合金の廃棄に関しては、自然界に影響を与える恐れもありますので、専門業者または弊社にご相談ください。